Before

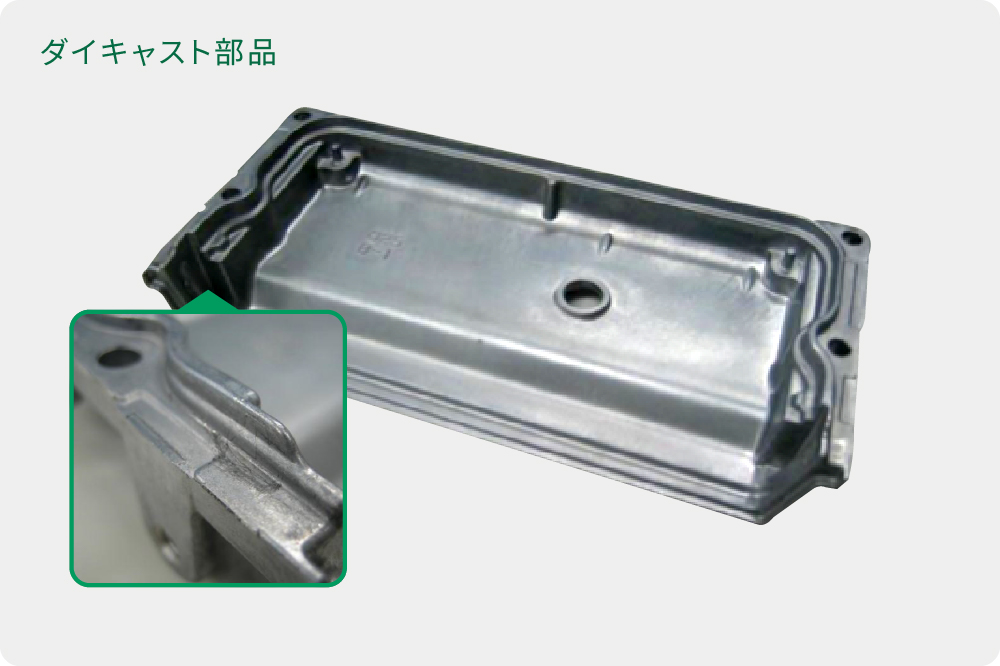

防水機能を持たせる為、勘合部シリコン注入部に深いリブ形状を要し、コネクタ挿入口は高精度の段絞り開口形状を要した。また放熱機能が必要な為基盤へ熱を逃がすためのゲルの保持が必要であることから形状自由度の高いダイキャストカバー部品を使用していたがコストがかかっていた。

Achievement

シール部の深いリブ形状と放熱ゲル保持形状の提案

防水機能を持たせる為、勘合部シリコン注入部に深いリブ形状を要し、コネクタ挿入口は高精度の段絞り開口形状を要した。また放熱機能が必要な為基盤へ熱を逃がすためのゲルの保持が必要であることから形状自由度の高いダイキャストカバー部品を使用していたがコストがかかっていた。

多回絞り成形にてリブ形状をまた複合絞り形状で段絞りをプレス加工で実現。新たにテーキン形状を提案しゲルの保持を実現することで大幅なコストダウンを実施できた。

放熱アルミプレコート鋼板の活用

カバーの放熱性を確保するために外側にのみカチオン電着塗装を施したいが、マスキング後の塗装加工となるためコストがかかる。 厳しい外観品質要求あり。

放熱アルミプレコート鋼板に対応した適正絞り形状、表面処理でプレコート表面の削れ防止。最適抜きクリアランスを用いて金属クズの発生を抑えることで外観を保持した状態でプレス加工を実現。半自動外観検査装置を手配し外観不具合の流出防止対応を実施。

順送・TRハイブリッド4個取対応

高価なアルミプレコート材料を使用した製品を歩留まり良く月産50万台のオーダーに対応する必要があった

前半工程を順送、後半を自社製作チャックを使用してTR加工することで材料歩留まりを向上させた4個取金型を製作。コストを抑えながら高出力工程を実現できた。

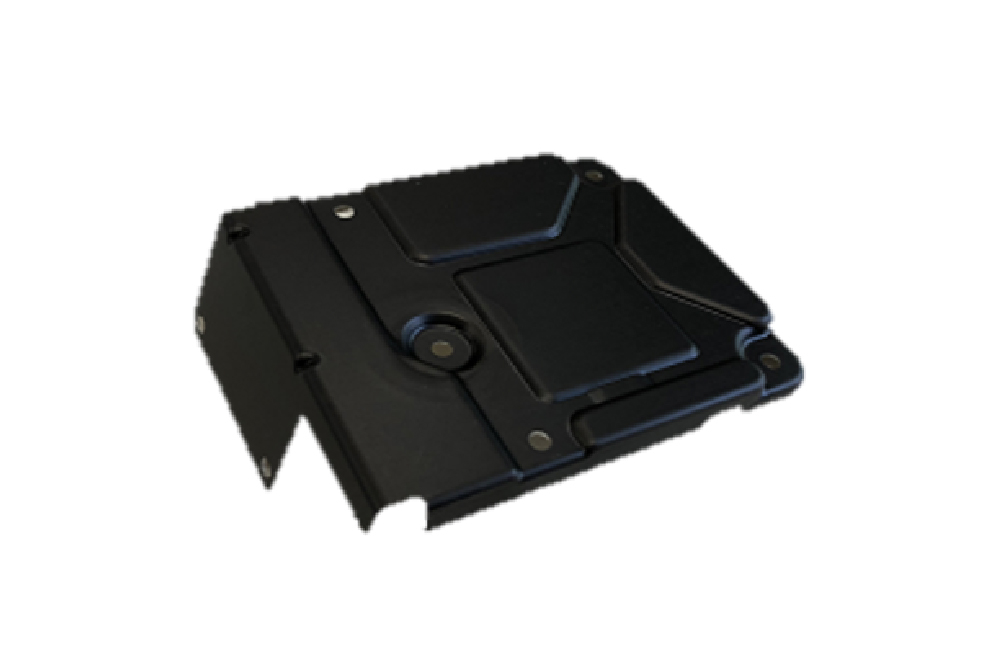

フィン形状付属プレスカバー

ECU基盤の処理能力は年々上がり発熱量が増え筐体カバーには放熱性が求められるがコストとのせめぎ合いであった。

フィンをカシメ加工で接合することにより表面積を広くして放熱性を向上したプレス筐体カバーを提案